Hệ thống Wort Seperation và cách thức điều khiển nồi Lauter Tun trong BrewHouse (Phần 1)

Hệ thống Wort Saperation (tách dịch đường) trong nhà nấu bia Brew House

Hiện nay trong nhiều nhà máy bia trên thế giới cũng như các nhà máy bia tại Việt Nam, có khá nhiều loại nồi lọc hoặc máy lọc. Trong đó điển hình là các loại:

Hiện nay trong nhiều nhà máy bia trên thế giới cũng như các nhà máy bia tại Việt Nam, có khá nhiều loại nồi lọc hoặc máy lọc. Trong đó điển hình là các loại:

- Máy lọc ép kiểu khung bản kiểu cũ

- Máy lọc khung bản thế hệ mới Meura, máy lọc ép với màng MK 15/20

- Nồi lọc Pegasus.

- ...

Chính vì nguyên lý khác nhau của máy lọc đến cơ cấu cơ khí của các loại máy lọc là khác nhau. Vì vậy, việc vận hành nồi lọc cũng có một số công đoạn khác nhau trong quy trình vận hành nồi lọc. Ví dụ máy lọc ép kiểu khung bản có nguyên liệu lọc là những tấm vải thô dày bằng bông hay bằng sợi nhân tạo, các khung và tấm bản được ép lại với nhau nhờ trục vít ở giữa. Phần trên mỗi khung, bản có 1 lỗ tròn, khi các khung bản này xếp lại với nhau thì các lỗ tròn này sẽ tạo thành ống dẫn dịch hèm sẽ đi vào các máy lọc…

Các loại máy lọc này có ưu điểm là thời gian lọc nhanh nên hiệu suất sử dụng cao, độ đục thấp đảm bảo đạt yêu cầu công nghệ (thường là nhỏ hơn 1 đơn vị EBC). Tuy nhiên mặc dù loại thế hệ mới đã được cải thiện nhưng lượng ôxy vẫn có thể thâm nhập vào dịch trong quá trình lọc làm cho chất polyphenon tác dụng với oxy trong không khí làm cho màu của dịch bị thay đổi, ảnh hưởng đến màu của bia ở công đoạn sau. Và chính vì phải sử dụng các lớp vải lọc nên sau mỗi lần lọc phải tháo lắp các khung bản bằng tay (thủ công), đồng thời giá thành thay thế lớp vải lọc sau một số lần lọc cũng khá đắt, không có lợi cho mặt kinh tế và chi phí đầu tư máy móc thiết bị của một dây chuyền so với nồi/máy lọc kiểu khác.

Nồi Lọc Pegasus (Lauter Tun - Pegasus)

Nồi lọc Pegasus có tính năng vượt trội hơn hẳn so với các nồi/máy lọc nói trên. Tối ưu hoá lượng dịch sót, công nghệ thoát dịch sót tốt là 2 đặc điểm nổi bật của nồi lọc này. Nồi lọc Pegasus đảm bảo chất lượng lọc cho hầu hết các điều kiện lọc khác nhau. Dựa vào kết cấu mới của bề mặt và ý tưởng tối ưu cho đường ống dẫn dịch.

Nồi Pegasus thực sự hoạt động nhanh và hiệu ứng lọc trong vượt trội. Việc bơm mạch nha nhanh từ nồi đường hoá hay sự dao động mạnh của khối dịch không làm ảnh hưởng đến hiệu suất lọc. Hơn nữa, Pegasus sinh ra lượng dịch bã nhất định, có chọn lọc và đồng nhất hơn nhiều mà các hệ thống khác không thể sánh kịp. Điều đó có nghĩa là lượng dịch bỏ đi là tối thiểu. Pegasus làm tăng thêm chất lượng dịch lọc, chất lượng bã và thời gian lọc bã.

Bề mặt nồi lọc được xây dựng cấu trúc hình vòng xuyến. Tốc độ quay của dao được thiết kế di chuyển theo một quỹ đạo xung quanh trục ở tâm nồi một cách chính xác đã làm tăng được phạm vi làm việc của cánh khuấy một cách đáng kể. Tốc độ giảm bớt khi càng về gần phía tâm của nồi. Và đến khu vực trung tâm của nồi lọc, tốc độ tiến tới không, do đó giảm được hiệu suất làm việc (cào bã) của dao gạt bã. Thực sự như vậy, dao gạt bã không ảnh hưởng nhiều đến khả năng gạt bã. Chúng chỉ làm tăng thêm phần tử dịch cốt được lọc. Do vậy, với nồi lọc có chu vi càng lớn thì càng đạt được tốc độ lọc tối đa lượng dịch cốt và ngăn chặn được các hạt bã nhỏ lọt qua lưới lọc.

Ở đây chỉ nêu ra những nổi bật chính về mặt cấu tạo cơ khí của nồi lọc Pegasus hiện đại. Đồng thời xét về mặt đầu tư kinh tế trong quá trình sử dụng lâu dài của một nhà máy thì nồi lọc Pegasus không cần thay thế, tháo dỡ vệ sinh hay tháo lớp lọc sau mỗi lần lọc, mà nó có khả năng tự động vệ sinh cùng với những thiết bị gắn đồng bộ với nó.

Cấu tạo nồi Lauter Tun

.png)

Cấu tạo nồi lọc cần chú ý một số thành phần sau:

Các loại máy lọc này có ưu điểm là thời gian lọc nhanh nên hiệu suất sử dụng cao, độ đục thấp đảm bảo đạt yêu cầu công nghệ (thường là nhỏ hơn 1 đơn vị EBC). Tuy nhiên mặc dù loại thế hệ mới đã được cải thiện nhưng lượng ôxy vẫn có thể thâm nhập vào dịch trong quá trình lọc làm cho chất polyphenon tác dụng với oxy trong không khí làm cho màu của dịch bị thay đổi, ảnh hưởng đến màu của bia ở công đoạn sau. Và chính vì phải sử dụng các lớp vải lọc nên sau mỗi lần lọc phải tháo lắp các khung bản bằng tay (thủ công), đồng thời giá thành thay thế lớp vải lọc sau một số lần lọc cũng khá đắt, không có lợi cho mặt kinh tế và chi phí đầu tư máy móc thiết bị của một dây chuyền so với nồi/máy lọc kiểu khác.

Nồi Lọc Pegasus (Lauter Tun - Pegasus)

Nồi lọc Pegasus có tính năng vượt trội hơn hẳn so với các nồi/máy lọc nói trên. Tối ưu hoá lượng dịch sót, công nghệ thoát dịch sót tốt là 2 đặc điểm nổi bật của nồi lọc này. Nồi lọc Pegasus đảm bảo chất lượng lọc cho hầu hết các điều kiện lọc khác nhau. Dựa vào kết cấu mới của bề mặt và ý tưởng tối ưu cho đường ống dẫn dịch.

Nồi Pegasus thực sự hoạt động nhanh và hiệu ứng lọc trong vượt trội. Việc bơm mạch nha nhanh từ nồi đường hoá hay sự dao động mạnh của khối dịch không làm ảnh hưởng đến hiệu suất lọc. Hơn nữa, Pegasus sinh ra lượng dịch bã nhất định, có chọn lọc và đồng nhất hơn nhiều mà các hệ thống khác không thể sánh kịp. Điều đó có nghĩa là lượng dịch bỏ đi là tối thiểu. Pegasus làm tăng thêm chất lượng dịch lọc, chất lượng bã và thời gian lọc bã.

Bề mặt nồi lọc được xây dựng cấu trúc hình vòng xuyến. Tốc độ quay của dao được thiết kế di chuyển theo một quỹ đạo xung quanh trục ở tâm nồi một cách chính xác đã làm tăng được phạm vi làm việc của cánh khuấy một cách đáng kể. Tốc độ giảm bớt khi càng về gần phía tâm của nồi. Và đến khu vực trung tâm của nồi lọc, tốc độ tiến tới không, do đó giảm được hiệu suất làm việc (cào bã) của dao gạt bã. Thực sự như vậy, dao gạt bã không ảnh hưởng nhiều đến khả năng gạt bã. Chúng chỉ làm tăng thêm phần tử dịch cốt được lọc. Do vậy, với nồi lọc có chu vi càng lớn thì càng đạt được tốc độ lọc tối đa lượng dịch cốt và ngăn chặn được các hạt bã nhỏ lọt qua lưới lọc.

Ở đây chỉ nêu ra những nổi bật chính về mặt cấu tạo cơ khí của nồi lọc Pegasus hiện đại. Đồng thời xét về mặt đầu tư kinh tế trong quá trình sử dụng lâu dài của một nhà máy thì nồi lọc Pegasus không cần thay thế, tháo dỡ vệ sinh hay tháo lớp lọc sau mỗi lần lọc, mà nó có khả năng tự động vệ sinh cùng với những thiết bị gắn đồng bộ với nó.

Cấu tạo nồi Lauter Tun

.png)

Cấu tạo nồi lọc cần chú ý một số thành phần sau:

- False Bottom: đáy giả, được liên kết với đáy thật bởi một lưới lọc (Mash screen), các ống gom dịch kết nối với bơm lọc được kết nối với đáy giả của nồi lọc.

- Lưới lọc (Mash Screen) – đáy thật: là lớp lưới bằng Inox được sẻ lỗ nhỏ để tích tụ khối Mash và vỏ trấu để trở thành màng lọc tự nhiên trong quá trá trình lọc. Màng lọc tự nhiên sẽ được tạo thành trong bước để Lắng Mash sau khi bơm dịch từ nồi Mash Tun sang Lauter Tun xong.

- Lauter Blades (Knife): hệ thống dao cắt bã và gạt bã, hệ thống giao này làm nhiệm vụ: đồng nhất khối Mash trong nồi Lautertun, tăng tốc độ lọc, đẩy bã sau khi lọc. Tùy theo thiết kế, hệ thống Dao cắt khối Mash có thể trở thành gạt bã khi quay ngược chiều, hoặc di chuyển đến một vị trí cố định để hạ cần gạt bã. Hệ thống Dao cắt bã có thể thay đổi chiều cao, tốc độ quay nhằm tăng tốc độ và đảm bảo hiệu xuất lọc của nồi Lauter Tun.

- Recirculation: hệ thống ống tuần hoàn, nhằm đống nhất khối dịch lọc và tăng cường độ trong của khối dịch lọc trước khi chuyển sang nồi sôi hoa

- Sparge system: Hệ thống đường ống cấp nước rửa bã sau khi đã lọc xong dịch cốt (tận dụng lượng đường còn sót lại trong bã), hệ thống này thường cấp lượng nước nóng khoảng 78 oC được phối trộn qua bộ phối trộn nước, nhiệt độ cần được giám sát chặt chẽ nhằm đảm bảo chất lượng dịch lọc (giảm thiểu hiện tượng oxi hóa Wort)

Hệ thống chênh áp và ống thủy tĩnh trong Lauter Tun.

Nguyên tắc lọc chính của nồi Lauter Tun là dịch wort sẽ được lọc bằng màng lọc được hình thành bởi sự lắng tụ Mash và vỏ trấu trên lưới lọc. Tại đáy giả khi dịch đã lọc bị rút qua ống góp dịch sẽ tạo ra một vùng chân không chênh áp (dP) để dịch từ nồi lọc đi chuyển xuống vùng đáy giả.

Chênh áp

Nếu chênh lệch áp quá lớn (dP) sẽ làm bít màng lọc, ảnh hướng không tốt đến tốc độ và hiệu xuất của nồi Lauter Tun. Vì vậy, việc điều khiển bơm lọc và các valve tuyến tính tại nồi Lauter Tun là để đảm bảo chênh lệch áp xuất trên và dưới màng lọc trẻ thành nhiệm vụ tiên quyết để quyết định đến tốc độ lọc trong nồi Lauter Tun.

.png)

DP là chênh lệch áp suất giữa bên dưới đáy giả và phía trên, được đo bằng cảm biến chênh áp, đồng thời cho biết liệu lớp hạt và vỏ trấu có gây hạn chế cho dòng chảy của dịch wort hay không.

Ta có thể nhìn thấy có hai đồng hồ đo được gắn vào lauter tun: đồng hồ áp số 1 đo áp suất bên dưới màng lọc, đồng hồ đo số 2 ở trên. Chênh lệch áp lực của màng lọc (dP) sẽ bằng PT2 cộng với chênh lệch chiều cao dH và trừ đi PT1.

Ví dụ: chúng ta đang ở quy trình lọc dịch đầu. PT2 hiển thị 50 cm (50 mbar), PT1 ghi là 55 cm và PT2 được lắp cao hơn 5 cm so với PT1 trên thành Lauter tun, vì thế dP = 0 m (gần như dịch được chạy tự do xuống đáy giả), nếu dP = 2cm (5 mbar) thì PT1 = 53 cm.

Nếu dP âm, sẽ là một vấn đề lớn ảnh hưởng đến quá trình lọc, vì như vậy PT1 sẽ quá nhỏ so với PT2, gây chân không và hút bít kín màng lọc, ảnh hưởng đến tốc độ lọc. Nguyên tắc chung trong các nhà máy bia thương mại độ chênh áp dP từ 3 đến 6 cm là tối ưu, 10 cm là ổn và 15 cm là được. Khi dP đạt 20 cm, đã đến lúc hạ dao cào và bắt đầu giảm tốc độ dòng chảy. Theo một số kinh nghiệm, nên bắt đầu hạ dao xuống khi DP chạm tới 8 cm.

.png)

Một loại cảm biến chênh áp được lắp đặt tại nồi Lauter Tun

Ống thủy tĩnh

Với một số loại nồi Lauter Tun gần đây, hệ thống đo chênh áp giữa đáy giả và trước màng lọc không được sử dụng mà thay bằng đo chiều cao cột thủy tĩnh, dựa trên nguyên tắc bình thông nhau

.png)

Đối với Bình thủy tĩnh, một đầu được nối với hệ thống ống góp dịch (bên dưới, nối với đáy giả), một đầu được nối với đỉnh nồi Lauter Tun (khoảng trống). Như vậy sẽ chỉ cần 1 cảm biến áp lực hoặc đo mức liên tục (bình thủy tĩnh) để xác định cột thủy tĩnh dịch lọc đang có trong nồi, nhưng đồng thời phải nhất thiết cần flowmetter để tính lưu lượng tổng bơm ra, từ đó suy ra được sự suy dảm setpoint chiều cao thủy tĩnh.

Đối với trường hợp này, ta xác định áp lực trên lưới lọc bằng cách như thế nào:

- Xác định chiều cao cột áp của dịch lọc khi bắt đầu quá trình (vừa import dịch từ nồi MashTun vào và để lắng xong): PT10.

- Xác định thể tích đã lọc bằng flowmeter và quy đổi ra chiều cao cột áp Vloss

- Trong quá trình lọc, bơm và valve sẽ bám theo setpoint cột áp thủy tính sp PT1 = PT10 – dP – Vloss (dP từ 3 đến 6 cm là tối ưu, 10 cm là ổn và 15 cm là được). Nếu sp PT1 - av PT1 lớn hơn dP tối ưu. Ta cần phải hã thấp cánh khuấy để tăng mức độ lưu thông trong màng lọc bã, đảm bảo hiệu suất lọc

.png)

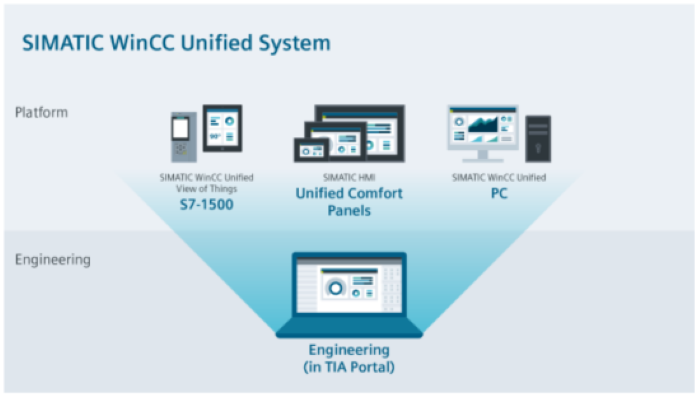

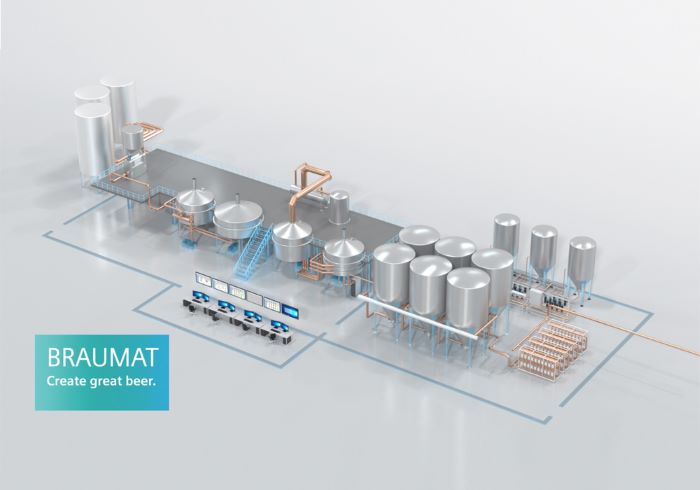

A2S và hệ thống điều khiển quy trình Braumat / Sistar

Công ty A2S có hơn 10 năm kinh nghiệm về hệ thống BRAUMAT/SISTAR, hệ thống điều khiển quy trình của Siemens cho ngành F&B , với đội ngũ kỹ thuật lành nghề, chúng tôi tham gia thi công nhiều nhà máy Bia mới trên toàn lãnh thổ Việt Nam, đồng thời tiến hành nâng cấp các hệ thống Braumat cũ từ các phiên bản BRAUMAT/SISTAR 5.3, 6.0 lên 7.0 và 8.0 … Sử dụng dịch vụ của A2S, khách hàng sẽ yên tâm về sự lựa chọn của mình, chúng tôi là Braumat Expert duy nhất tại thị trường Việt Nam.

Công ty A2S có hơn 10 năm kinh nghiệm về hệ thống BRAUMAT/SISTAR, hệ thống điều khiển quy trình của Siemens cho ngành F&B , với đội ngũ kỹ thuật lành nghề, chúng tôi tham gia thi công nhiều nhà máy Bia mới trên toàn lãnh thổ Việt Nam, đồng thời tiến hành nâng cấp các hệ thống Braumat cũ từ các phiên bản BRAUMAT/SISTAR 5.3, 6.0 lên 7.0 và 8.0 … Sử dụng dịch vụ của A2S, khách hàng sẽ yên tâm về sự lựa chọn của mình, chúng tôi là Braumat Expert duy nhất tại thị trường Việt Nam.

(1).png)

.png)

.png)

.png)

(1).png)