Cải tạo hệ thống điều khiển khu vực xay nghiền nguyên liệu

Yêu cầu của dự án:

Xuất phát từ nhu cầu quản lý vận hành hệ thống, tối ưu thiết bị dự phòng hệ thống, thuận tiện trong quá trình thao tác vận hành, bảo trì, bảo dưỡng hệ thống điều khiển tại khu vực Xay Nghiền nguyên liệu Malt và Gạo. Nhằm tiết kiệm chi phí sản xuất và quản lý hệ thống sản xuất.

Nhà máy bia Sài Gòn – Daklak yêu cầu khảo sát, lên phương án và chào giá cho việc cải tạo tối ưu hóa hệ thống xay nghiền bằng cách chuyển hệ thống điều khiển Xay Nghiền từ hệ điều khiển nhà nấu A (thuộc giai đoạn I, 25 triệu lít của nhà máy) sang hệ điều khiển nhà nấu B (thuộc giai đoạn II, 45 triệu lít).

Hiện trạng hệ thống:

Hệ thống điều khiển liên quan đến khu vực Xay Nghiền của nhà máy bao gồm hai khu vực chính gọi là khu vực nhà nấu A và khu vực nhà nấu B . Khu vực Xay Nghiền có chức năng nghiền nguyên liệu cung cấp cho hai khu vực nhà Nấu A và nhà Nấu B.

Khu vực nấu A (Hệ A):

- Là khu vực bao gồm Hệ Xay Nghiền, Hệ nấu 25 triệu lít/năm.

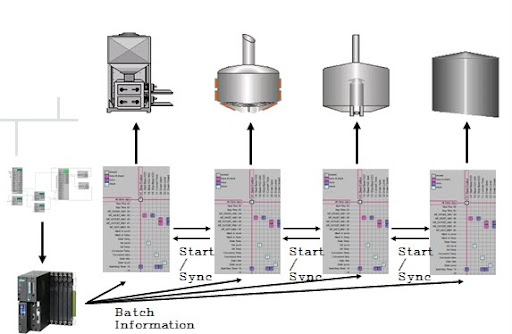

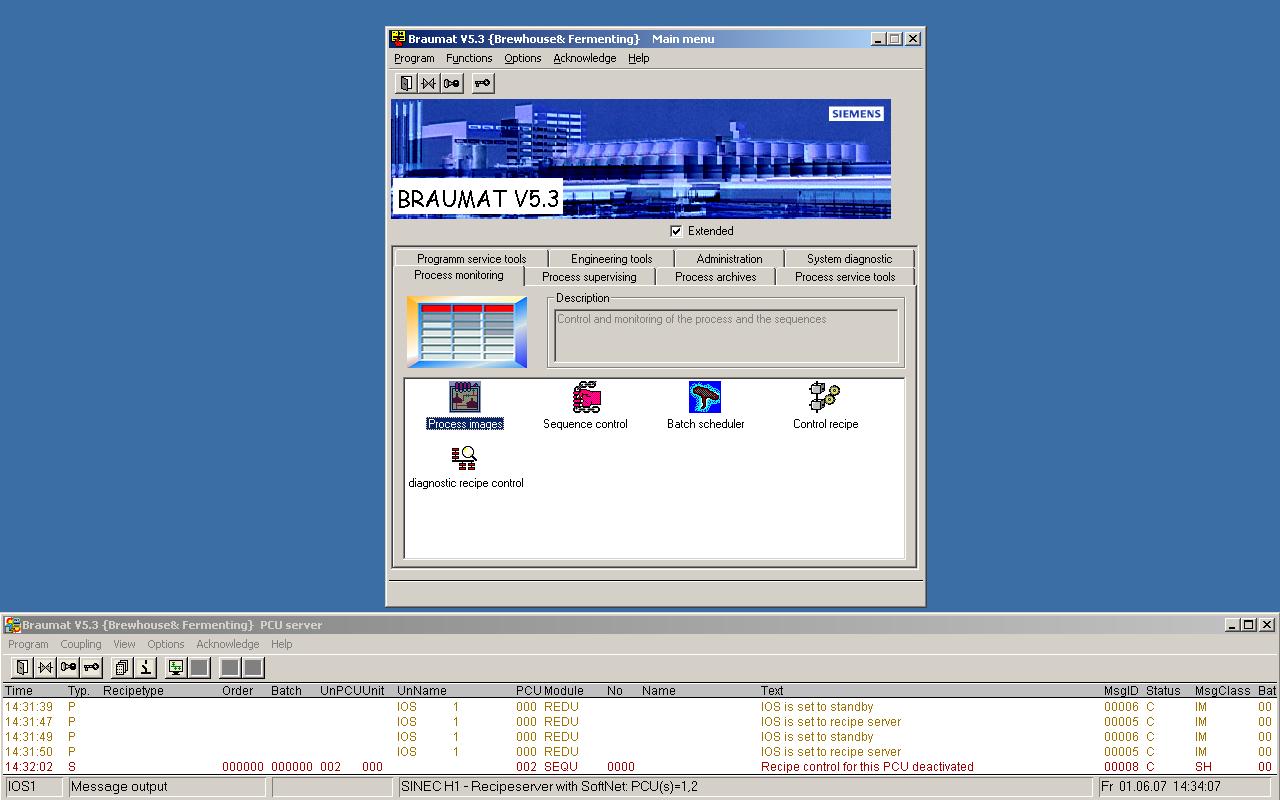

- Hệ thống điều khiển là Braumat V5.3 + 02 PLC S7400 CPU 416-3DP kết nối mạng Profibus với các trạm thu thập tín hiệu phân tán ET200M.

- Hệ thống điều khiển một phần (công đoạn đầu) khu vực Xay Nghiền được kết nối điều khiển trong hệ.

- Tín hiệu sensor, tín hiệu cân, điều khiển van và cụm rũ bụi được thu thập/điều khiển bởi trạm phân tán ET03.

- Tín hiệu điều khiển động lực được thu thập/điều khiển bởi trạm phân tán ET01.

- Nguồn động lực (Aptomat, Contactor, Thermotap relay, Inverter, Soft Starter) tại các tủ CB01, PCB01, PCB02 trong phòng điều khiển khu vực hệ A.

- Hai máy nghiền Malt ướt Krones cũng được giao tiếp tín hiệu điều khiển/giám sát trong hệ này.

- Điều khiển quá trình của khu vực Xay Nghiền là CPU 416-3DP chung với khu vực Nấu.CPU 416-3DP này có chức năng điều khiển đóng/mở động cơ/van, thu thập tín hiệu Sensor/Cân … để điều khiển/bảo vệ quá trình cho khu vực Xay Nghiền.

- Vận hành/Lưu dữ liệu: Trên máy tính IOS01 & IOS11 tại nhà nấu A.

- Kết nối tín hiệu với Khu vực nấu B theo mạng Profibus qua thiết bị DP/DP Coupler.

Khu vực nấu B (hệ B):

- Là khu vực bao gồm một phần cuối hệ xay nghiền, hệ nấu 45 triệu lít/năm,

- Hệ thống điều khiển là Braumat V5.3 SP2 + 02 PLC S7400 CPU 416-3DP kết nối mạng Profibus với các trạm thu thập tín hiệu phân tán ET200M.

- Kết nối tín hiệu giao tiếp với khu vực Xay Nghiền thuộc khu vực Nấu A theo mạng Profibus qua thiết bị DP/DP Coupler.

Nhược điểm của khu vực Xay Nghiền hiện tại:

Hiện nay, việc sản xuất tại nhà máy chủ yếu ở hệ B do đáp ứng đủ công suất theo sản lượng được giao hàng năm tại nhà máy (khoảng 50- 60 triệu lít/ năm), đồng thời việc vận hành tại hệ B thuận tiện, an toàn, tiết kiệm được chi phí hơn hệ A. Quá trình sản xuất chủ yếu tại hệ B, tuy nhiên việc điều khiển xay nghiền, cấp nguyên liệu cho hệ B lại nằm hoàn toàn ở hệ A, điều đó gây ra những bất cập về kỹ thuật và vận hành như:

- Tăng xác xuất bị sự cố ảnh hưởng đến sản xuất do cùng một lúc phải chạy hai hệ thống.

- Gây khó khăn trong công tác vận hành.

- Khó khăn trong việc quản lý dữ liệu.

- Thường xuyên gặp lỗi đồng bộ và giao tiếp tín hiệu.

- Gây tốn kém chi phí năng lượng, bảo trì.

Phương án thiết kế:

Từ thực trạng và các nhược điểm của hệ thống xay nghiền hiện tại, để khắc phục chúng tôi đã thực hiện phương án di dời phần điều khiển khu vực Xay Nghiền từ hệ thống điều khiển hệ A sang hệ thống điều khiển hệ B. Như vậy sẻ khắc phục được hầu hết các nhược điểm nêu trên, ổn định sản xuất, tiết kiệm chi phí vận hành, không cần mua bộ S7-400 dự phòng…Việc thực hiện di dời gồm các công việc cụ thể như sau:

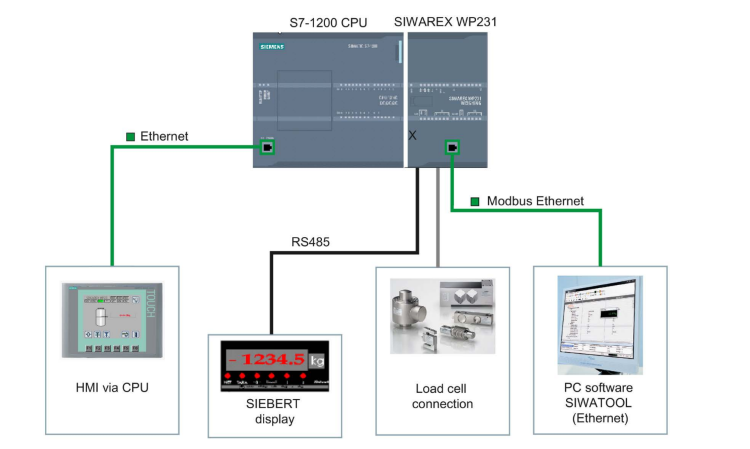

Phần cứng:

- Kéo dây Profibus từ trạm ET03 khu vực A (xay nghiền) kết nối vào mạng Profibus của vực B.

- Lắp thêm một trạm ET điều khiển/giám sát phần động lực khu vực Xay Nghiền tại tủ điện phòng điều khiển khu vực Nấu A nhưng nối mạng Profibus về mạng Profibus của khu vực B.

- Sắp xếp lại ET01 của hệ nấu A.

- Đấu nối lại dây điều khiển động lực hệ A, hệ B.

- Hoàn công sơ đồ thiết kế điện sau khi di dời.

Phần mềm:

- Viết lại chương trình phần mềm hệ nấu A, viết lại theo tín hiệu giao tiếp với khu vực B chứ không còn là kết nối trực tiếp xuống hệ xay nghiền cũng như giao tiếp với máy nghiền malt ướt Variomill của Krones hệ A như trước khi di dời.

- Thiết kế lại giao diện vận hành hệ nấu A, bỏ phần Xay Nghiền và thêm các tín hiệu giao tiếp với khu vực B, chỉ hiển thị thông số để giám sát.

- Viết lại chương trình phần mềm hệ nấu B, viết lại theo tín hiệu trực tiếp đưa về PLC chứ không còn là kết nối gián tiếp qua các tín hiệu giao tiếp với khu vực A như trước khi di dời.

- Viết thêm chương trình phần mềm điều khiển khu vực Xay Nghiền vào hệ thống điều khiển khu vực nấu B.

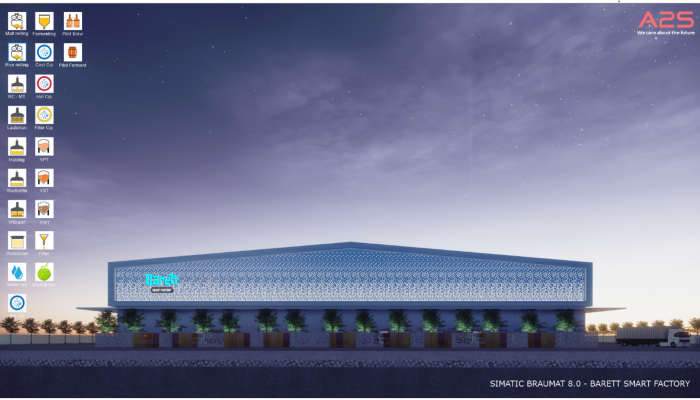

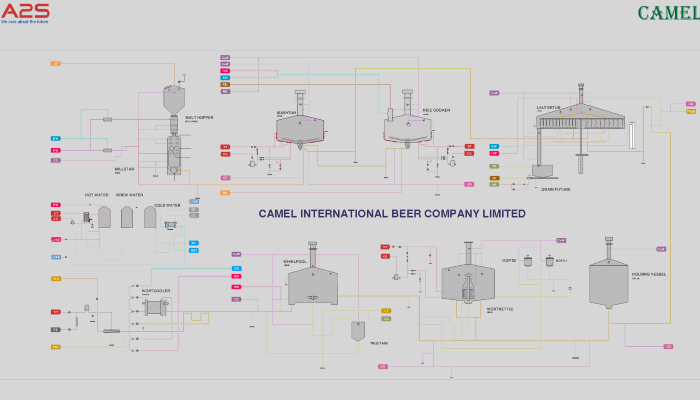

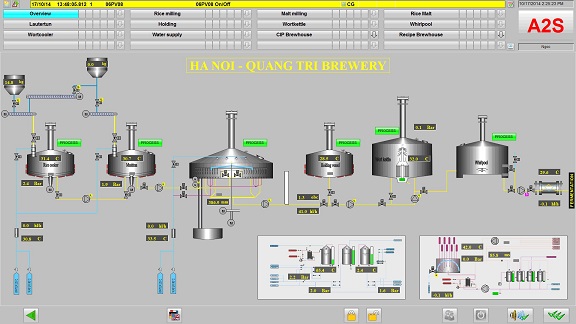

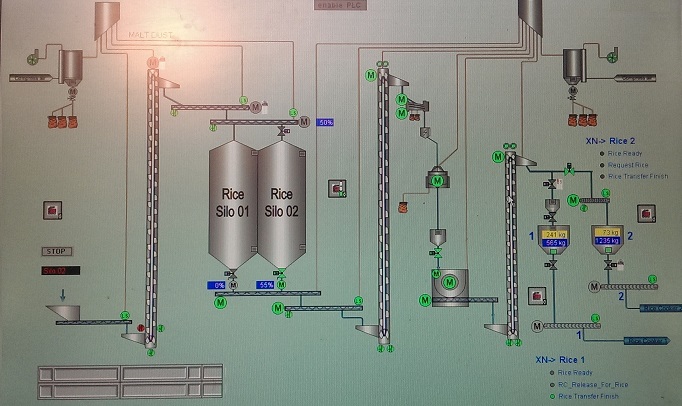

Một số hình ảnh sau khi thực hiện:

Giao diện hệ thống nghiền malt-gạo

Theo yêu cầu sản xuất của nhà máy, thời gian thực hiện cải tạo hệ thống phải đảm bảo ngắn nhất để không ảnh hưởng đến kế hoạch sản xuất. Công ty A2S đã chuẩn bị chương trình và phương pháp làm việc tốt nhất, công việc được thực hiện trong vòng 24h đảm bảo đưa hệ thống vào vận hành sản xuất.

Hệ thống đã đưa vào sản xuất ổn định cho đến nay, rất thuận tiện cho công việc vận hành sản xuất và bảo trì hệ thống điện tự động hóa trong nhà máy bia.

Để được tư vấn các giải pháp tích hợp, bảo trì bảo dưỡng, nâng cấp các dây chuyền tự động hóa, quý khách hàng vui lòng liên hệ theo thông tin dưới đây:

CÔNG TY CỔ PHẦN DỊCH VỤ VÀ ỨNG DỤNG TỰ ĐỘNG A2S

Văn phòng: Số 16 Trần Điền - P. Khương Mai - Quận Thanh Xuân - Hà Nội

Tel: +84(024)35668586/66750133 - Fax:+84(024)36400719

Email: admin@a2s.vn

Nhà máy bia Sài Gòn – Daklak yêu cầu khảo sát, lên phương án và chào giá cho việc cải tạo tối ưu hóa hệ thống xay nghiền bằng cách chuyển hệ thống điều khiển Xay Nghiền từ hệ điều khiển nhà nấu A (thuộc giai đoạn I, 25 triệu lít của nhà máy) sang hệ điều khiển nhà nấu B (thuộc giai đoạn II, 45 triệu lít).

Hiện trạng hệ thống:

Hệ thống điều khiển liên quan đến khu vực Xay Nghiền của nhà máy bao gồm hai khu vực chính gọi là khu vực nhà nấu A và khu vực nhà nấu B . Khu vực Xay Nghiền có chức năng nghiền nguyên liệu cung cấp cho hai khu vực nhà Nấu A và nhà Nấu B.

Khu vực nấu A (Hệ A):

- Là khu vực bao gồm Hệ Xay Nghiền, Hệ nấu 25 triệu lít/năm.

- Hệ thống điều khiển là Braumat V5.3 + 02 PLC S7400 CPU 416-3DP kết nối mạng Profibus với các trạm thu thập tín hiệu phân tán ET200M.

- Hệ thống điều khiển một phần (công đoạn đầu) khu vực Xay Nghiền được kết nối điều khiển trong hệ.

- Tín hiệu sensor, tín hiệu cân, điều khiển van và cụm rũ bụi được thu thập/điều khiển bởi trạm phân tán ET03.

- Tín hiệu điều khiển động lực được thu thập/điều khiển bởi trạm phân tán ET01.

- Nguồn động lực (Aptomat, Contactor, Thermotap relay, Inverter, Soft Starter) tại các tủ CB01, PCB01, PCB02 trong phòng điều khiển khu vực hệ A.

- Hai máy nghiền Malt ướt Krones cũng được giao tiếp tín hiệu điều khiển/giám sát trong hệ này.

- Điều khiển quá trình của khu vực Xay Nghiền là CPU 416-3DP chung với khu vực Nấu.CPU 416-3DP này có chức năng điều khiển đóng/mở động cơ/van, thu thập tín hiệu Sensor/Cân … để điều khiển/bảo vệ quá trình cho khu vực Xay Nghiền.

- Vận hành/Lưu dữ liệu: Trên máy tính IOS01 & IOS11 tại nhà nấu A.

- Kết nối tín hiệu với Khu vực nấu B theo mạng Profibus qua thiết bị DP/DP Coupler.

Khu vực nấu B (hệ B):

- Là khu vực bao gồm một phần cuối hệ xay nghiền, hệ nấu 45 triệu lít/năm,

- Hệ thống điều khiển là Braumat V5.3 SP2 + 02 PLC S7400 CPU 416-3DP kết nối mạng Profibus với các trạm thu thập tín hiệu phân tán ET200M.

- Kết nối tín hiệu giao tiếp với khu vực Xay Nghiền thuộc khu vực Nấu A theo mạng Profibus qua thiết bị DP/DP Coupler.

Nhược điểm của khu vực Xay Nghiền hiện tại:

Hiện nay, việc sản xuất tại nhà máy chủ yếu ở hệ B do đáp ứng đủ công suất theo sản lượng được giao hàng năm tại nhà máy (khoảng 50- 60 triệu lít/ năm), đồng thời việc vận hành tại hệ B thuận tiện, an toàn, tiết kiệm được chi phí hơn hệ A. Quá trình sản xuất chủ yếu tại hệ B, tuy nhiên việc điều khiển xay nghiền, cấp nguyên liệu cho hệ B lại nằm hoàn toàn ở hệ A, điều đó gây ra những bất cập về kỹ thuật và vận hành như:

- Tăng xác xuất bị sự cố ảnh hưởng đến sản xuất do cùng một lúc phải chạy hai hệ thống.

- Gây khó khăn trong công tác vận hành.

- Khó khăn trong việc quản lý dữ liệu.

- Thường xuyên gặp lỗi đồng bộ và giao tiếp tín hiệu.

- Gây tốn kém chi phí năng lượng, bảo trì.

Phương án thiết kế:

Từ thực trạng và các nhược điểm của hệ thống xay nghiền hiện tại, để khắc phục chúng tôi đã thực hiện phương án di dời phần điều khiển khu vực Xay Nghiền từ hệ thống điều khiển hệ A sang hệ thống điều khiển hệ B. Như vậy sẻ khắc phục được hầu hết các nhược điểm nêu trên, ổn định sản xuất, tiết kiệm chi phí vận hành, không cần mua bộ S7-400 dự phòng…Việc thực hiện di dời gồm các công việc cụ thể như sau:

Phần cứng:

- Kéo dây Profibus từ trạm ET03 khu vực A (xay nghiền) kết nối vào mạng Profibus của vực B.

- Lắp thêm một trạm ET điều khiển/giám sát phần động lực khu vực Xay Nghiền tại tủ điện phòng điều khiển khu vực Nấu A nhưng nối mạng Profibus về mạng Profibus của khu vực B.

- Sắp xếp lại ET01 của hệ nấu A.

- Đấu nối lại dây điều khiển động lực hệ A, hệ B.

- Hoàn công sơ đồ thiết kế điện sau khi di dời.

Phần mềm:

- Viết lại chương trình phần mềm hệ nấu A, viết lại theo tín hiệu giao tiếp với khu vực B chứ không còn là kết nối trực tiếp xuống hệ xay nghiền cũng như giao tiếp với máy nghiền malt ướt Variomill của Krones hệ A như trước khi di dời.

- Thiết kế lại giao diện vận hành hệ nấu A, bỏ phần Xay Nghiền và thêm các tín hiệu giao tiếp với khu vực B, chỉ hiển thị thông số để giám sát.

- Viết lại chương trình phần mềm hệ nấu B, viết lại theo tín hiệu trực tiếp đưa về PLC chứ không còn là kết nối gián tiếp qua các tín hiệu giao tiếp với khu vực A như trước khi di dời.

- Viết thêm chương trình phần mềm điều khiển khu vực Xay Nghiền vào hệ thống điều khiển khu vực nấu B.

Một số hình ảnh sau khi thực hiện:

Giao diện hệ thống nghiền malt-gạo

Theo yêu cầu sản xuất của nhà máy, thời gian thực hiện cải tạo hệ thống phải đảm bảo ngắn nhất để không ảnh hưởng đến kế hoạch sản xuất. Công ty A2S đã chuẩn bị chương trình và phương pháp làm việc tốt nhất, công việc được thực hiện trong vòng 24h đảm bảo đưa hệ thống vào vận hành sản xuất.

Hệ thống đã đưa vào sản xuất ổn định cho đến nay, rất thuận tiện cho công việc vận hành sản xuất và bảo trì hệ thống điện tự động hóa trong nhà máy bia.

Để được tư vấn các giải pháp tích hợp, bảo trì bảo dưỡng, nâng cấp các dây chuyền tự động hóa, quý khách hàng vui lòng liên hệ theo thông tin dưới đây:

CÔNG TY CỔ PHẦN DỊCH VỤ VÀ ỨNG DỤNG TỰ ĐỘNG A2S

Văn phòng: Số 16 Trần Điền - P. Khương Mai - Quận Thanh Xuân - Hà Nội

Tel: +84(024)35668586/66750133 - Fax:+84(024)36400719

Email: admin@a2s.vn

.png)

.png)